صنعتیسازی و توسعه زیرساختهای تولیدی، ستون فقرات اقتصاد هر کشوری محسوب میشود. در این میان، طراحی و اجرای سازه صنعتی برای کارخانهها، سوله ها و مراکز تولیدی نقشی فراتر از یک سرپناه ساده ایفا میکند. یک سازه صنعتی، محفظهای برای فعالیتهای حیاتی و پیچیده تولید است که باید حداکثر ایمنی، کارایی و دوام را تضمین کند. عدم توجه به اصول مهندسی در این فرآیند، نه تنها هزینههای آتی نگهداری و تعمیرات را سر به فلک میکشد، بلکه میتواند جان کارکنان و ایمنی ماشینآلات گرانقیمت را به خطر اندازد.

هدف از این راهنمای جامع، روشن ساختن استانداردها، روشهای کلیدی و بهینه در طراحی و اجرای سازه صنعتی است تا مدیران کارخانهها و پیمانکاران، مسیری مطمئن برای بهینهسازی فرآیند تولید، افزایش طول عمر زیرساخت و دستیابی به بهرهوری پایدار در پیش بگیرند. این مقاله نگاهی عمیق به جنبههای مهندسی، اقتصادی و عملیاتی این نوع پروژهها دارد.

تاثیر طراحی صحیح بر ایمنی کارکنان و ماشینآلات

ایمنی در محیط صنعتی یک اصل غیرقابل مذاکره است. طراحی سازه صنعتی باید با در نظر گرفتن دقیق تمام بارگذاریهای دینامیک (مانند ارتعاشات ماشینآلات سنگین، خطوط نورد یا پرسها)، بار مرده (وزن تجهیزات ثابت و خود سازه)، بار زنده (ترافیک کاری، انبارش مواد در ارتفاع) و نیروهای محیطی (باد، زلزله، برف) انجام شود. یک طراحی ضعیف میتواند منجر به فروریزش سازهای، آسیب دیدگی موضعی یا ایجاد محیط کاری ناامن (مانند ارتفاع کم جرثقیل یا مسیرهای انتقال نامناسب) شود. در مقابل، یک سازه با طراحی استاندارد و محاسبات دقیق، تضمین میکند که خطوط تولید و مهمتر از آن، پرسنل کارخانه، در برابر حوادث و آسیبهای احتمالی به بهترین شکل محافظت میشوند. این شامل طراحی مسیرهای اضطراری و مقاومت سازه در برابر حریق نیز هست.

نقش طراحی در کاهش هزینههای نگهداری و تعمیرات

هزینههای نگهداری و تعمیرات (Maintenance Costs) در طول عمر یک کارخانه، سهم قابل توجهی از بودجه را به خود اختصاص میدهد. اگر طراحی سازه صنعتی با دید بلندمدت و مهندسی ارزش انجام شده باشد، با انتخاب مصالح بادوام، پوششهای محافظتی مناسب (مانند پوشش ضد زنگ یا ضد حریق) و اجرای دقیق جزئیات اتصال، نیاز به تعمیرات پرهزینه و پیشبینی نشده به شدت کاهش مییابد. به عنوان مثال، توجه به سیستمهای زهکشی مناسب، عایقبندی رطوبتی و جلوگیری از پدیدههایی مانند خوردگی الکترولیتی در مراحل اولیه طراحی، از دهها سال هزینه تعمیرات اساسی در آینده جلوگیری میکند. تیم مهندسی امیر پرستاران با تمرکز بر این دیدگاه جامع، طراحیهایی را ارائه میدهد که تراز هزینههای اولیه و بلندمدت (LCC – Life Cycle Cost) را به نفع کارفرما تغییر میدهد.

اصول و استانداردهای طراحی سازه صنعتی

طراحی یک سازه صنعتی مستلزم درک عمیق از فرایند تولید و رعایت دقیق مجموعهای از اصول و استانداردهای فنی است.

انتخاب مصالح مناسب (فلز، بتن، ترکیبی)

انتخاب مصالح اصلی سازه (Structure Material) یک تصمیم حیاتی است که بسته به عواملی چون دهانه سازه، نوع کاربری (تولید، انبار، عملیات حرارتی، شیمیایی)، میزان بارگذاری مورد نیاز، و محدودیتهای زمانی و بودجهای صورت میگیرد:

- سازههای فلزی (فولادی): رایجترین نوع برای سوله صنعتی، به دلیل سرعت بالا در اجرا، انعطافپذیری بالا در طراحی دهانههای بزرگ (تا ۱۰۰ متر)، و قابلیت تحمل بارهای سنگین جرثقیل. همچنین تغییرات یا توسعههای آتی در سازههای فلزی راحتتر صورت میگیرد.

- سازههای بتنی: مناسب برای محیطهایی که مقاومت بالا در برابر آتشسوزی، رطوبت، یا مواد شیمیایی خورنده مورد نیاز است. عمر طولانیتری دارند اما سرعت اجرای آنها معمولاً پایینتر است.

- سازههای ترکیبی (هیبریدی): استفاده بهینه از مزایای هر دو مصالح (مثلاً ستونهای بتنی برای مقاومت در برابر ضربه و تیرهای فولادی برای دهانههای بزرگ) برای بهینهسازی هزینه و عملکرد کلی.

بارگذاری و محاسبات سازهای استاندارد

محاسبات سازهای باید بر اساس آییننامههای ملی ساختمانی (مانند مقررات ملی و استاندارد ۲۸۰۰ ایران برای بارهای لرزهای) و استانداردهای جهانی (مانند AISC برای سازههای فولادی یا ACI برای بتن) انجام شود. این فرآیند فراتر از بارهای عادی است و باید بارهای تخصصی زیر را در بر بگیرد:

- بارهای متمرکز و دینامیک: ناشی از جرثقیلهای سقفی (شامل نیروهای ترمز طولی و عرضی)، پلتفرمهای ماشینآلات و خطوط تولید.

- بارهای محیطی: شامل بارهای باد و زلزله که باید با دقت خاصی بر اساس موقعیت جغرافیایی و اهمیت سازه (ضریب اهمیت) محاسبه شوند.

- بارهای خاص: مانند فشار خاک (در صورت وجود زیرزمین یا رمپ)، بارهای ناشی از تجهیزات HVAC بزرگ یا بارهای لوله کشی در سقف.

مهندسان محاسب باید مدلهای دقیقی از رفتار سازه در برابر این نیروها را شبیهسازی کنند تا از پایداری و سرویسپذیری سازه اطمینان حاصل شود.

طراحی بر اساس نوع فعالیت کارخانه (تولید، بستهبندی، انبارداری)

مهمترین اصل در طراحی سازه صنعتی، تبعیت کامل از فرآیند تولید و هدف نهایی کارخانه است. سازه باید به عنوان یک ابزار کارآمد عمل کند:

- کارخانههای تولیدی سنگین: نیازمند ارتفاع سقف زیاد، مقاومت بالای کف برای تحمل وزن ماشینآلات و امکان نصب جرثقیلهای متعدد هستند.

- سولههای انبارداری: نیاز به دهانههای عریض و ارتفاع بالا برای حداکثر استفاده از فضای عمودی و تردد لیفتراکهای بلند دارند. مکان و فواصل ستونها نباید با الگوهای قفسهبندی تداخل داشته باشد.

- کارخانههای فرآوری مواد غذایی یا دارویی: علاوه بر سازه اصلی، نیازمند توجه به جزئیات بهداشتی، پوششهای قابل شستشو و سیستمهای تهویه و عایقبندی دقیق هستند.

بهینهسازی خطوط تولید با همکاری مهندسان فرآیند و سازه در فاز طراحی معماری صنعتی، تضمین میکند که جابجایی مواد اولیه و محصولات در کارخانه، کمترین زمان و هزینه را مصرف کند.

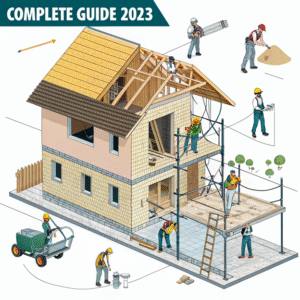

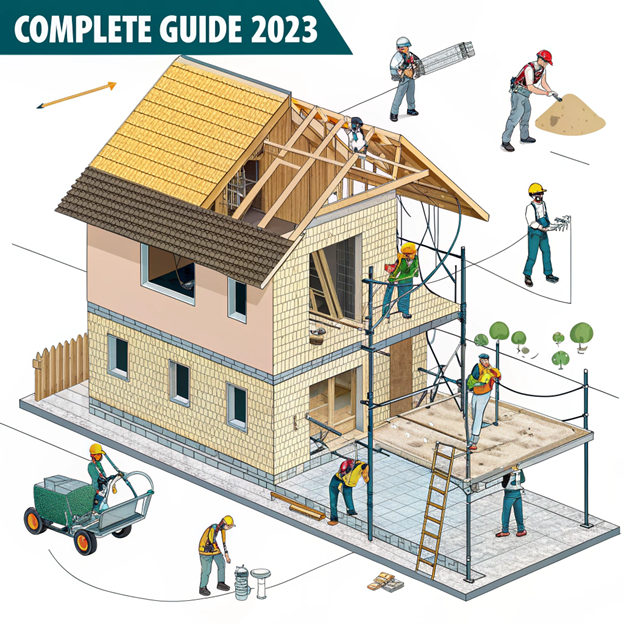

نکات کلیدی در اجرای سازههای صنعتی

موفقیت یک پروژه صنعتی صرفاً به طراحی خوب محدود نمیشود؛ اجرای دقیق، کنترل کیفیت و نظارت مستمر، بخش جداییناپذیر و تضمینکننده تحقق اهداف پروژه است.

هماهنگی تیم طراحی و اجرا

وجود یک تیم هماهنگ و یکپارچه بین طراحان (مهندسان محاسب، معماری و تأسیسات) و مجریان (پیمانکاران سازه، برق و مکانیک) از انحراف پروژه از نقشهها و استانداردهای تعریف شده جلوگیری میکند. استفاده از یک پلتفرم اطلاعاتی مشترک (مانند BIM) به برقراری ارتباط دوطرفه مستمر کمک میکند. این ارتباط به تیم اجرا اجازه میدهد تا مشکلات غیرمنتظره سایت (مانند شرایط نامطلوب خاک یا تداخلات اجرایی) را به سرعت با تیم طراحی در میان بگذارند و راهحلهای مورد تایید مهندسی را دریافت کنند تا از توقفهای طولانی و هزینهزا جلوگیری شود.

رعایت ایمنی و دستورالعملهای کارگاهی

سایتهای ساخت سوله صنعتی، محیطهای پرخطری هستند. رعایت دقیق دستورالعملهای ایمنی و بهداشت شغلی (HSE) برای جلوگیری از حوادث و آسیبها الزامی است. این موارد شامل:

- استفاده اجباری از تجهیزات حفاظت فردی (PPE) برای تمامی کارکنان.

- نصب داربستها و سکوهای کار استاندارد و ایمن برای عملیات ارتفاعی.

- رعایت دقیق دستورالعملهای جوشکاری، برش و کار با ابزارآلات سنگین.

- تأمین امنیت محل نصب قطعات و محدود کردن دسترسی افراد غیرمجاز در زمان نصب اسکلت.

یک پیمانکار حرفهای مانند امیر پرستاران، ایمنی را یک هزینه نمیداند، بلکه یک سرمایهگذاری حیاتی برای سلامت پرسنل و پیشرفت بیوقفه پروژه میشمارد.

کنترل کیفیت و نظارت مستمر در مراحل مختلف

کنترل کیفیت سازه (QC) باید در تمام مراحل، از اولین گام تا تحویل نهایی، انجام شود. این فرآیند شامل چندین مرحله کلیدی است:

- کنترل کیفیت فابریکاسیون: بررسی ابعاد، کیفیت جوشکاری، برش، و سوراخکاری قطعات فلزی در کارگاه ساخت (از طریق آزمایشهای NDT مانند UT یا PT).

- کنترل کیفیت فونداسیون: بررسی آرماتوربندی، قالببندی و آزمایشهای مقاومت بتن.

- کنترل کیفیت نصب: نظارت بر نصب صحیح اسکلت، تراز و شاغول بودن ستونها و سفت شدن اصولی پیچ و مهرههای اتصالات.

نظارت مستمر و دقیق تضمین میکند که سازه نهایی منطبق بر استانداردها، محاسبات مهندسی و انتظارات کارفرما خواهد بود. (لینکسازی داخلی: برای خدمات نظارت و کنترل کیفیت پروژههای عمرانی، اطلاعات بیشتر را در این صفحه [http://amirparastaran.com]) میتوانید ببینید).

مزایای اجرای صحیح سازه صنعتی

اجرای صحیح و مطابق با استانداردها، نتایج ملموس و قابل اندازهگیری برای کسبوکار به همراه دارد.

کاهش ریسک حوادث و آسیبهای احتمالی

اجرای صحیح به معنای حداقل خطا در فرآیند ساخت و ساز و حداکثر انطباق با محاسبات بارگذاری است. این امر به طور مستقیم به کاهش ریسک حوادث سازهای، فروریزشهای احتمالی ناشی از نقص در اتصالات، و آسیبهای ناشی از نقصهای اجرایی در درازمدت میانجامد. این کاهش ریسک، شامل مسائل مربوط به بیمه و مسئولیت حقوقی نیز میشود.

افزایش طول عمر سازه و کاهش هزینههای عملیاتی

یک سازه با عمر طولانیتر (بالای ۵۰ سال)، بازدهی سرمایهگذاری (ROI) بسیار بالاتری دارد. اجرای دقیق جزئیات اتصال، استفاده صحیح از پوششهای محافظتی ضد خوردگی (مانند گالوانیزه کردن یا رنگهای اپوکسی) و استفاده از مصالح باکیفیت به معنای مقاومت بیشتر در برابر خوردگی، عوامل جوی و خستگی مصالح است. این امر، هزینههای عملیاتی سالانه کارخانه را به طور قابل توجهی کاهش داده و از توقفهای ناخواسته خط تولید جلوگیری میکند.

بهینهسازی فرآیند تولید و بهرهوری کارخانه

وقتی سازه به درستی و بر اساس چیدمان بهینه خط تولید طراحی و اجرا شود، حرکت مواد اولیه، محصولات نیمهساخته، ماشینآلات و پرسنل به صورت بهینهسازی شده و بدون تداخل صورت میگیرد. این بهینهسازی جریان کار، مستقیماً به افزایش بهرهوری کارخانه، کاهش زمان سیکل تولید و در نهایت، افزایش سودآوری منجر میشود. طراحی هوشمندانه شامل نورپردازی طبیعی مناسب، تهویه صحیح و امکان توسعه آتی سازه است.

تکنولوژیهای نوین در طراحی و اجرای سازه صنعتی

بهکارگیری فناوریهای روز دنیا، دقت، سرعت و شفافیت پروژههای صنعتی را متحول کرده است.

نرمافزارهای طراحی و شبیهسازی سازه

استفاده از نرمافزارهای پیشرفته تحلیل سازه مانند SAP2000، ETABS، ABAQUS و Safe برای تحلیل و شبیهسازی دقیق رفتار سازه در برابر بارهای مختلف، دیگر یک مزیت رقابتی نیست، بلکه یک ضرورت مهندسی است. این ابزارها، مهندسان را قادر میسازند تا پیچیدهترین اتصالات و المانهای سازه را مدلسازی کرده، نقاط تمرکز تنش را شناسایی و طرح را پیش از اجرا به طور کامل بهینهسازی کنند.

استفاده از BIM در پروژههای صنعتی

مدلسازی اطلاعات ساختمان (BIM) در پروژههای صنعتی یک تحول اساسی ایجاد کرده است. BIM نه تنها یک مدل سه بعدی است، بلکه حاوی اطلاعات دقیق زمانی، مالی و اجرایی است. مزایای BIM:

- هماهنگی بین رشتهای: کمک به هماهنگی کامل بین سازه، معماری، تأسیسات مکانیک و برق.

- شناسایی تداخلات: Clash Detection یا شناسایی تداخلات احتمالی (مثلاً برخورد یک تیر سازه با یک کانال تهویه) را پیش از شروع اجرا ممکن میسازد و از صرف هزینههای اضافی در سایت جلوگیری میکند.

- مدیریت مواد: کمک به برآورد دقیق مواد، زمانبندی سفارش و کاهش هدر رفت مصالح.

پایش پیشرفت اجرا با پهپاد و ابزارهای دیجیتال

ابزارهای دیجیتال مانند پهپادها (Drone) و اسکن لیزری ۳۶۰ درجه، امکان نظارت دقیق، سریع و بهروز بر وضعیت پیشرفت پروژه را فراهم میکنند. پهپادها میتوانند نقشهبرداریهای لحظهای از پیشرفت کار را تهیه کرده و این دادهها را با مدل طراحی (BIM) مقایسه کنند تا هرگونه انحراف از نقشه بلافاصله مشخص شود. این فناوریها به مدیران اجازه میدهند تا کنترل کیفیت را از راه دور و با دقت بسیار بالا انجام دهند.

مطالعه موردی — یک کارخانه با سازه صنعتی موفق

مشخصات پروژه و نیازهای کارفرما

در یک پروژه اخیر که توسط امیر پرستاران اجرا شد، کارفرما نیازمند یک سوله صنعتی بسیار بزرگ با دهانه ۴۵ متری و ارتفاع ۱۴ متر برای نصب دو ردیف جرثقیل سنگین ۱۰ تنی در ارتفاعات مختلف بود. چالش اصلی پروژه، اجرای سریع در یک منطقه لرزهخیز و نیاز به یک سطح تحمل لرزش بسیار پایین برای دستگاههای بسیار حساس داخل سوله بود.

روش طراحی و اجرا

تیم مهندسی امیر پرستاران با استفاده از روش BIM، یک سازه فلزی سنگین از نوع پیچ و مهرهای طراحی کرد. محاسبات سازهای به طور خاص بر کنترل تغییر مکانهای جانبی (Drift) و لرزشهای ناشی از جرثقیل متمرکز شد. برای تضمین دقت، کلیه قطعات فلزی در کارخانه ساخت با دقت CNC برش خورده و تمام جوشها تحت نظارت دقیق QC قرار گرفتند. نصب در سایت به صورت کاملاً صنعتی و با برنامه زمانبندی فشرده اجرا شد تا زمان تعطیلی سایت به حداقل برسد.

نتایج و بهبود عملکرد کارخانه

به دلیل طراحی دقیق سازهای و هماهنگی بالای تیم اجرا، پروژه در مدت ۹ ماه (۱۵ درصد زودتر از برنامه اولیه) تحویل داده شد. بهینهسازی سازه برای تحمل بارهای جرثقیل، امکان جابجایی سریعتر مواد اولیه را فراهم کرد و در نتیجه، راندمان کلی خط تولید کارخانه نسبت به طرحهای مشابه، افزایش قابل ملاحظهای را تجربه کرد. همچنین، دقت در جزئیات ضد خوردگی، تضمینکننده هزینههای نگهداری پایین در طول دهههای آتی است.

نتیجهگیری و توصیههای اجرایی برای کارفرما و پیمانکار

خلاصه مزایا و اهمیت پیادهسازی استانداردها

طراحی و اجرای سازه صنعتی یک سرمایهگذاری استراتژیک است که ابعاد اقتصادی، ایمنی و بهرهوری کارخانه را به طور مستقیم تحت تأثیر قرار میدهد. پیادهسازی استانداردهای سازه صنعتی در هر مرحله، تضمینکننده ایمنی کارکنان، کاهش هزینههای عملیاتی و بهینهسازی بلندمدت فرآیند تولید خواهد بود. غفلت از این استانداردها، هزینهای است که کارخانهها دیر یا زود مجبور به پرداخت آن خواهند بود.

نکات کلیدی برای انتخاب پیمانکار و تیم طراحی

کارفرمایان باید در انتخاب تیم طراحی و پیمانکار، نکات زیر را مد نظر قرار دهند:

- تجربه تخصصی: سوابق آنها در حوزه سازههای صنعتی پیچیده و مشابه.

- تواناییهای فنی: استفاده از تکنولوژیهای نوین مانند BIM و نرمافزارهای تحلیل پیشرفته.

- تعهد به کیفیت و ایمنی: دارا بودن گواهینامههای استاندارد کنترل کیفیت (ISO) و HSE.

انتخاب یک تیم با تجربه، دانش فنی روز و سابقه درخشان در پروژههای صنعتی، مانند امیر پرستاران، نه تنها ریسک پروژه را به طور چشمگیری کاهش میدهد، بلکه تضمین میکند که زیرساخت تولیدی شما، ابزاری مطمئن و کارآمد برای رشد کسبوکار خواهد بود.

پرسشهای متداول (FAQ)

چرا طراحی سازه صنعتی صحیح ضروری است؟

طراحی صحیح برای تضمین ایمنی کارکنان، محافظت از ماشینآلات گرانقیمت، کاهش هزینههای نگهداری طولانی مدت (به دلیل دوام و مقاومت سازه) و دستیابی به حداکثر بهرهوری در فرآیند تولید از طریق بهینهسازی فضای کار ضروری است.

چه استانداردهایی برای سوله صنعتی باید رعایت شود؟

استانداردهای اصلی شامل آییننامههای بارگذاری (مانند استاندارد ۲۸۰۰ برای بارهای لرزهای)، مقررات ملی ساختمان و استانداردهای طراحی سازههای فولادی (AISC) یا بتنی (ACI) است. علاوه بر این، باید استانداردهای خاص مربوط به سوله صنعتی مانند مقاومت در برابر حریق، بارهای جرثقیلهای سقفی و دستورالعملهای جوشکاری کنترل شده رعایت شود.

چگونه میتوان هزینه اجرای سازه صنعتی را بهینه کرد؟

بهینهسازی هزینه از طریق انجام مهندسی ارزش در فاز طراحی (انتخاب مصالح بهینه با توجه به LCC)، استفاده از مدلسازی BIM برای حذف تداخلات و جلوگیری از دوبارهکاریها، و مدیریت قوی و اجرای سریع توسط پیمانکاران مجرب (که زمان و در نتیجه هزینههای جاری پروژه را کاهش میدهند) محقق میشود.

نقش نظارت و کنترل کیفیت در طول پروژه چیست؟

نظارت و کنترل کیفیت سازه در تمام مراحل، از ساخت قطعات تا نصب نهایی، حیاتی است. این فرآیند تضمین میکند که سازه نهایی بر اساس نقشههای مصوب، محاسبات مهندسی و تحمل بارهای طراحی شده اجرا شود. این امر مانع از بروز نقصهای ساختاری شده و به صورت مستقیم بر افزایش طول عمر سازه و ایمنی کل کارخانه تأثیر میگذارد.